В головке блока цилиндров есть детали, принимающие на себя самые жесткие ударные нагрузки. Речь о кольцах из жаропрочного сплава, в которые упирается тарелка клапана при закрытии. Если этот контакт теряет герметичность, двигатель моментально теряет мощность из-за утечки газов на такте сжатия.

В головке блока цилиндров есть детали, принимающие на себя самые жесткие ударные нагрузки. Речь о кольцах из жаропрочного сплава, в которые упирается тарелка клапана при закрытии. Если этот контакт теряет герметичность, двигатель моментально теряет мощность из-за утечки газов на такте сжатия.

Эти вставки работают в экстремальных условиях. Они обязаны выдерживать тысячи ударов в минуту и эффективно отводить тепло от раскаленной тарелки клапана в тело головки блока. Любое нарушение геометрии или прогар здесь ведут к дорогостоящему ремонту всей ГБЦ.

Почему разрушается геометрия посадки

Обычно проблемы начинаются незаметно. Двигатель начинает «троить» на холостых, падает компрессия, растет расход топлива. Металл устает, но чаще виноваты внешние факторы или ошибки обслуживания. Особенно часто с этим сталкиваются владельцы машин на газу, так как температура горения пропан-бутана выше бензиновой.

Основные причины выхода узла из строя:

- неправильно отрегулированные тепловые зазоры, из-за чего клапан «зажат»;

- использование низкокачественного топлива, повышающего температуру выхлопа;

- естественный абразивный износ направляющей втулки, разбивающий посадочное место.

Если вовремя не заметить проблему, тарелка перестанет плотно прилегать к кольцу. Раскаленные газы начнут прорываться сквозь щель, работая как автоген. В итоге мы получаем прогоревший клапан и поврежденную головку блока.

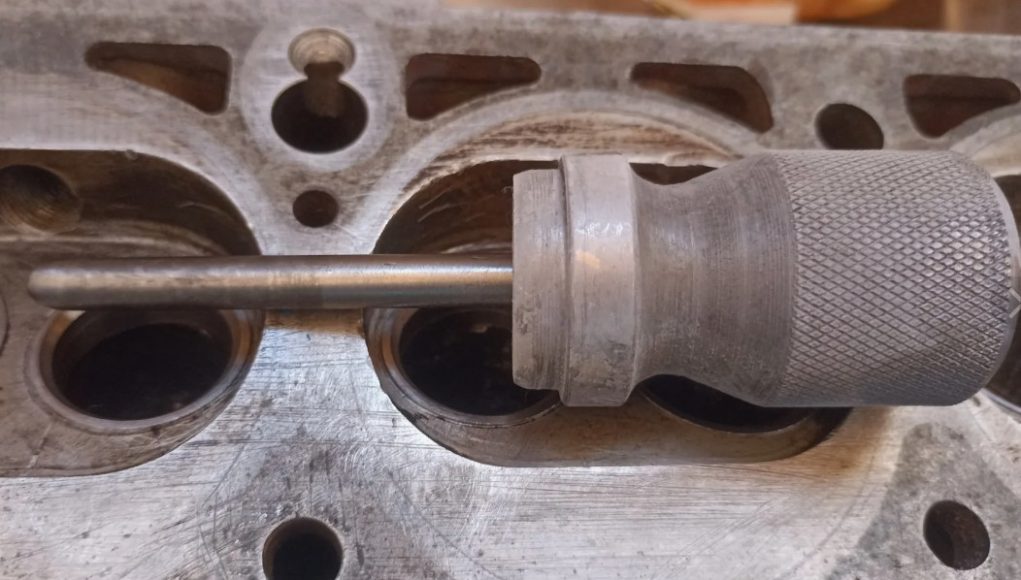

Правильная технология замены

Восстановление этого узла требует станочной точности. В гаражных условиях молотком такую деталь забивать нельзя — она просто выпадет при нагреве мотора, размолотив поршневую группу. Здесь работает физика температурного расширения.

Седло клапана автомобильное должно устанавливаться с обязательным натягом. Чтобы вставить деталь на место без повреждения посадочного колодца, применяют разницу температур. Новое кольцо охлаждают в жидком азоте, а саму головку блока нагревают. Это позволяет детали буквально «влететь» на свое место.

После выравнивания температур деталь намертво фиксируется в теле головки. Финальный этап — профилирование рабочих фасок на станке. Необходимо добиться идеальной соосности с направляющей втулкой, иначе герметичности не будет даже с новыми запчастями.

Материалы: чугун или металлокерамика

Раньше повсеместно использовали специальный легированный чугун. Он неплохо работал на низкооборотистых моторах, но современные двигатели требуют иных решений. Нагрузки выросли, а смеси стали беднее и горячее.

Сегодня инженеры отдают предпочтение спеченным порошковым материалам (металлокерамике). Такая структура лучше переносит термические шоки и обладает свойствами самосмазки.

К материалу седла предъявляются жесткие требования:

- высокая твердость для сопротивления ударным нагрузкам;

- теплопроводность для охлаждения клапана;

- коэффициент расширения, близкий к материалу ГБЦ.

Выбор материала при ремонте зависит от типа двигателя. Для форсированных или газовых моторов обычный чугун уже не годится — он «сядет» за 20-30 тысяч километров. Лучше переплатить за качественную «синтетику», чем снимать ГБЦ повторно.